|

|

L'EMBOUTEILLAGE D'EAU PLATE en bouteilles P.E.T. L'EAU Elle doit être propre à la consommation humaine, claire, limpide et répondre aux normes réglementaires de son lieu de production et de consommation en ce qui concerne:

Compte tenu des débits et des pressions, il sera nécessaire de prévoir des cuves tampons entre l'arrivée du captage et la ligne de remplissage. Dans certains cas, il sera également nécessaire de prévoir une filtration. LA BOUTEILLE Elle va servir de véhicule depuis la source jusque sur la table du consommateur et garantir l'inviolabilité et la protection du produit. Pour cela, les bouteilles sont regroupées entre elles et conditionnées dans un emballage commun par lots, packs ou cartons. Toutes les bouteilles sont ainsi regroupées sur palettes protégées par une housse imperméable, anti-poussière et anti-U.V. La vente au public se fait dans la très grande majorité en bouteille plastique. C'est donc sur ce type de conditionnement que nous allons nous baser pour la description de la ligne. La bouteille P.E.T. garantit : La protection contre les éléments externes (odeurs, poussières, bactéries etc.) Une absence de transfert du matériau dans l'eau L'eau embouteillée en bouteille peut être stockée 2 à 3 ans à l'abri de la lumière dans un endroit sec et frais. Pour des raisons de sécurité, les fabricants limitent la date de consommation entre 6 mois et 1 an. Le poids moyen d'une bouteille de 1,5 litres varie et 26 à 32 grammes pour le P.E.T.

HYGIENE ET QUALITE DU PRODUIT - La Directive Communautaire 83/198 prévoit une procédure d'information dans le domaine des normes et réglementations techniques où la notion de qualité a été intégrée. L'eau embouteillée est par conséquent concernée par cette législation et la protection de la qualité du produit fini est une exigence primordiale dans une usine d'embouteillage. - RÈGLEMENT (CE) No 282/2008 DE LA COMMISSION du 27 mars 2008 Relatif aux matériaux et aux objets en matière plastique recyclée destinés à entrer en contact avec des denrées alimentaires et modifiant le règlement (CE) no 2023/ - Arrêté du 20 juin 2007 relatif à la constitution du dossier de demande d'autorisation d'exploiter une eau de source ou une eau rendue potable par traitement à des fins de conditionnement - Arrêté du 14 mars 2007 relatif aux critères de qualité des eaux conditionnées, aux traitements et mentions d'étiquetage particuliers des eaux minérales naturelles et de source - Décret no 2007-49 du 11 janvier 2007 relatif à la sécurité sanitairedes eaux destinées à la consommation humaine conditionnées ainsi que de l'eau minérale naturelle distribuée en buvette publique - Norme générale pour les eaux potables en bouteille/conditionnées (autres que les eaux minérales naturelles) codex stan 227-2001 Et de nombreux textes d'application régissent l'ensemble des dispositions réglementaires relatives à l'embouteillage et aux normes à appliquer dans la profession. La qualité de l'eau se mesure au niveau de la conception des installations aussi bien que de l'utilisation par : Information de la qualité et l'origine de l'eauLes risques de dégradation biologiques et physico-chimiques au niveau de l'embouteillage et du stockage à l'usine doivent être analysés, prévenus et maintenus par les règles et la discipline dans l'usine Echantillonnage du produit pour analyses à toutes les étapes de l'embouteillage Le contrôle de la qualité ne peut être effectué que par des laboratoires agrées indépendants PRESENTATION DE L'UNITE D'EMBOUTEILLAGE Les bouteilles sont fabriquées sur les lieux de remplissage, à l'usine d'embouteillage. Dans l'usine, l'unité de fabrication de bouteilles est séparée et en amont de l'unité d'embouteillage. De par la nature de la technique du procédé de fabrication de ces bouteilles, il convient de faire travailler l'outil de production 24 heures sur 24, on tiendra donc compte dans le choix : De la capacité de sa productionNous considérons également que l'eau est apte à être embouteillée, et que les questions relatives au captage et au traitement éventuel de l'eau résolues. A partir de là, nous pouvons commencer à la mettre en bouteille. La mise en bouteille nécessite différentes machines constituant une unité dénommée "SOUFFLAGE, EMBOUTEILLAGE ET MANUTENTION" que nous allons diviser en trois parties. Avant d'entrer dans la description du processus, il est également indiqué que les équipements envisagés sont prévus et harmonisés entre eux pour une capacité de 18 à 36 millions de cols/an. L'hypothèse de départ se situe à 18 millions de cols. L'adjonction d'une seconde souffleuse permettra de doubler la capacité sans modification profonde de l'usine. Deux paramètres essentiels doivent dominer les principes d'organisation : L'HYGIENE L'IMPLANTATION RATIONNELLE Les machines sont implantées dans des conditions telles que le personnel ait le moins d'interventions possible à effectuer et que celles qui sont indispensables soient le plus près possible du poste de travail. A/ SALLE DE SOUFFLAGE Fabrication de bouteilles à partir de préformes P.E.T. dans une section séparée de l'usine par un cloisonnage approprié. Dans cette pièce sont placées la souffleuse de préformes P.E.T. avec les machines périphériques destinées à l'alimenter. Les bouteilles produites peuvent t être stockées dans un silo intermédiaire situé entre les lignes de fabrication de bouteilles et d'embouteillage. Le silo de stockage doit donc être de capacité suffisante pour assurer le stock tampon entre les deux unités, et convenablement conçu pour ne détériorer ni les bouteilles en provenance de la souffleuse, ni celles situées au fond du silo par danger d'écrasement. Il est possible de s'affranchir du silo et de fournir des bouteilles en direct à la salle de remplissage. En ce cas la capacité de soufflage devra être équivalente à la capacité de remplissage.

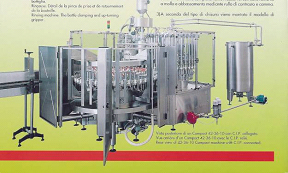

B/ SALLE D'EMBOUTEILLAGE La salle dite "blanche" où les bouteilles sont remplies et capsulées doit être séparée de l'ensemble des autres salles, et protégée afin d'éviter la contamination de l'eau. Dans cette section de l'usine vont être placées les machines suivantes : 1/ Le redresseur Celui-ci a pour but de mettre les bouteilles debout sur un convoyeur qui va les acheminer vers la rinceuse. Le redresseur est relié au silo par un extracteur des bouteilles qui, placé sous le silo, va aider à l'extraction des bouteilles qui arrivent par gravité et les acheminer vers un tapis de convoyage. Toutes ces opérations sont automatiques et commandées par le redresseur, suivant les quantités de bouteilles nécessaires. Le choix de ce matériel se portera sur ces machines fiables, assurant un parfait et régulier redressement des bouteilles, sans intervention humaine, avec une surveillance à distance. Sa capacité devra être légèrement supérieure à celle de la ligne d'embouteillage. En cas de suppression du silo et de conditionnement en ligne directe, le redresseur est remplacé par un convoyeur spécial à air pulsé pour acheminer les bouteilles P.E.T. directement de la souffleuse à la rinceuse/remplisseuse/capsuleuse.

2/ La rinceuse Le traitement de la bouteille avant le remplissage peut se faire par air stérile ou eau, il doit être dans tous les cas d'une durée suffisante pour assurer un bon traitement.

3/ La soutireuse Elément très important. La conception des becs de remplissage doit assurer un non retour de l'air contenu dans la bouteille ainsi que de l'eau du trop plein de niveau vers la cuve de remplissage. Il convient donc d'évacuer l'air à l'extérieur par une canule spéciale. Les niveaux de remplissage doivent être réguliers et constants. On s'assurera donc qu'il n'y a aucune possibilité de contamination de l'eau de par le procédé de remplissage et de mise à niveau. Cette machine peut être reliée en synchrobloc avec la rinceuse et / ou la capsuleuse en aval. Rinceuse et soutireuse doivent être en acier inoxydable 304 ou 316, et facilement stérilisables. 4/ La capsuleuse En fonction du type de capsuleuse choisi : opercule, vis etc., cette machine sera montée en synchrobloc ou en monobloc avec la soutireuse. Elle devra disposer d'un système de distribution d'alimentation et de contrôle de présence capsules fiable, garantissant la non contamination des capsules. Cette alimentation peut être constituée d'un bac de grande contenance placé au sol à une distance convenant à l'implantation et au stockage des capsules, ce bac étant relié à la trémie de la capsuleuse par un système d'alimentation automatique. Les capsules doivent être livrées dans des emballages stériles. La plupart du temps ces trois opérations sont regroupées en une seule machine appelée groupe monobloc 5/ L'étiqueteuse Elle sera choisie en fonction du type d'étiquetage souhaité : partiel ou entourant. Pour les étiquettes entourantes, il est conseillé un étiquetage par colle à chaud qui donne une meilleure présentation en plus d'assurer une plus grande fiabilité dans le système d'étiquetage. Sa cadence devra être légèrement supérieure à celle du groupe de remplissage. Toutes ces machines devront être reliées entre elles par des convoyeurs en acier inoxydable. L'ensemble sera implanté afin qu'un seul ou deux opérateurs selon les cadences puissent le conduire ou le surveiller.

C/ SALLE DE MANUTENTION Cette salle doit être étudiée afin de permettre aux chariots élévateurs d'avoir un accès facile aux différents postes de chargement et laisser des passages libres vers les magasins de stockage des matières premières nécessaires aux machines d'emballage et au stockage des produits fabriqués. La disposition des machines doit également répondre à l'impératif de réduire au minimum les pertes de travail et de leur assurer un accès facile, donc une grande mobilité. Les bouteilles étant étiquetées, on peut considérer qu'à partir de ce poste, les opérations peuvent s'effectuer ou manuellement pour les petites cadences, ou automatiquement pour les cadences plus élevées, et selon le suremballage choisi (cartons ou fardeaux). 1/ L'encartonneuse Il existe deux procédés automatiques :

2/ La fardeleuse La fardeleuse regroupe les bouteilles en lots de six généralement. Ces lots sont entourés d'un film de plastique qui est ensuite thermorétracté.

3/ Le palettiseur Les fardeaux ou les cartons sont alors regroupés en palettes. Le palettiseur doit être apte à palettiser des formats différents de palettes (1.200 x 1.000 et 1.200 x 800 en particulier) et assurer la mise en palettes des cartons et fardeaux. Une feuille de carton intercalaire est placée entre chaque couche constituant la palette.

4/ La housseuse Le houssage des palettes se fait à partir de gaines plastique thermorétractables. La gaine peut être

Dans ce cas, suivant les procédés et la cadence, la gaine est déroulée automatiquement de la bobine puis enfilée sur la palette et coupée automatiquement à la hauteur voulue. 5/ Rétraction La rétraction de la housse peut se faire par four à flamme ou air chaud. La tendance actuelle est le cadre de rétraction. Suivant les procédés et les cadences, ce cadre peut être ou séparé de la housseuse ou intégré à cette dernière.

6/ Convoyeurs de liaison a/ Les convoyeurs de liaison pour bouteilles provenant de la salle blanche vers les machines de suremballage. b/ Les convoyeurs pour l'évacuation des cartons ou fardeaux vers la palettisation. c/ Les convoyeurs de palettes de la sortie du palettiseur vers la ligne de houssage rétraction et en évacuation de cette dernière en attente de prélèvement par le chariot. Tous ces convoyeurs devront être commandés automatiquement et tenir compte des demandes des machines en aval pour régler leur flux, ainsi que des éventuels incidents pour communiquer les informations en amont des cartonneuses et fardeleuses, afin d'informer les automatismes qui commandent la synchronisation de la ligne. Suivant les cadences de la ligne, ces convoyeurs devront être commandés par un système logique réglant leur vitesse en fonction des vitesses des machines, le tout réglé automatiquement de façon à gérer au mieux les accumulations en aval, dues aux incidents involontaires, ou arrêts et redémarrages volontaires. Qualité de la ressource en eau - Traitement de l'eau - Embouteillage de l'eau |

||||||||||||||